推荐以下人士阅读

· 希望了解注塑成型质量管理要点

· 希望抑制品质偏差

· 希望了解成型不良的预防措施

对于制造业来说,偏差管理非常重要

生产出的注塑成型件不可能100%全部是合格品。有一定概率会出现不符合质量标准的注塑成型件。

如何降低不良率,正是制造业需要解决的课题。

注塑成型加工中的偏差多种多样。

导致偏差的原因

· 原料的物理特性

· 与原料配合使用的填料、着色材料

· 粉碎旧料的混合比

· 注塑成型机、卸料机、周边设备的零部件磨损

· 外观检查人员的熟练程度

· 浇口切割、除毛刺作业难度

· 气温、湿度、作业环境 等

发生注塑成型缺陷时,通常是这些偏差因素共同作用的结果。

在本期栏目中,讲解注塑成型质量管理要点。

· 质量管理要点

· 总结

质量管理要点

质量控制的重点是如何抑制偏差,使其保持在要求的标准之内。

下面从会对成型件的不良率产生很大影响的产品开发开始讲解。

注塑成型加工中的产品开发一般是按照产品设计、模具设计、原料、成型条件的顺序进行。

如果每道工序都是随心所欲地推进,就会在大规模生产中导致严重的缺陷问题,所以,稳定质量的关键在于整体优化。

各道工序的功能如下。

· 产品设计:产品设计对成型性和不良率的影响最大。在设计时,如果壁厚和凸台肋形状等的强度和功能超出了必要的范围,那么在量产时就会出现很多缺陷。

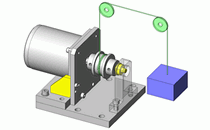

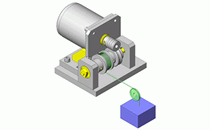

· 模具设计:基于产品设计,决定使用哪种模具来创建注塑成型产品的形状。

包括浇口位置、拔模斜度、冷却水管位置、排气口、分模位置等在内,影响量产的项目很多,在采取行动之前,应征求相关领域专家的意见。

· 原料:根据所使用的原料种类以及等级不同,质量偏差会有很大差异,因此在进行材料选型时,最好与材料制造商商洽、获取多个材料样品并进行对比。

· 成型条件:成型条件建议采用单一速度、单一压力。但是,在复杂的产品设计和模具结构中,需要通过多级控制改变填充速度,从而完成成型。然而,由于成型条件可调节的控制范围有限,因此研究如何在产品设计、模具设计、原料选择等阶段就预防不良的发生就显得尤为重要。

试生产、开发时应考虑的事项

请在试生产、开发时充分考虑成型条件的调整范围,以确保能够覆盖偏差。

让注塑成型产品的质量保持在客户所要求的质量标准范围内,正是体现制造业实力之处。

每种注塑成型产品都设定了其质量标准。

对于重量、尺寸、外观等质量标准,是以中心为目标设定成型条件。

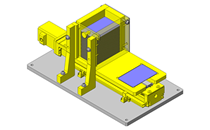

对作为成型条件主要参数的注射速度、保压、加热筒温度、模具温度等进行上下变化调整后制作样品,确定能够让产品质量保持在质量标准范围内的上限条件与下限条件。

开始注塑成型时应考虑的事项

成型机开机后的前10次左右注塑,成型件的条件尚未稳定。

每次注塑时,模具温度和被计量的树脂密度都会发生变化,并逐渐趋向于稳定。

刚刚开机后的偏差会持续1个小时左右。如果在设备开机后就离开现场去做其他工作,则会出现大量的不合格品。

量产时应考虑的事项

在量产加工中,应注意变化点。

注塑成型加工中,量产时的问题要点如下所示。

(1) 原料批次变化导致树脂的流动性发生变化

当原材料批次发生变化时,MFR(熔体流动速率)可能会发生变化,填充状况也会发生变化。如果气体的产生变强或粘度发生变化,则在流动末端可能会发生气体烧痕或气体欠注。

质量控制的要点是预先掌握原料批次何时会发生变化,并在原料批次变化时检查成型件的质量。

(2) 目视检查作业人员的交接

由于负责人之间的交接会引发很多问题,因此通过管理确保准确交接非常重要。

重要之处在于,准备交接单并将其记录在案,而不是口头传达。

(3) 重点检查时间样品

获取每个班次的时间样本,并确定当前正在成型的成型产品是否符合质量标准非常重要。

模具水管堵塞导致尺寸异常、漏水附着等,某一点上的问题就可能会导致不良,而定期收集和存储样本具有能够识别出变化点的优点。

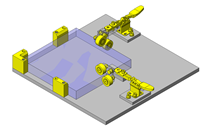

(4) 监视质量管理监视器

重点在于监控量产中的每一次注塑加工。

尤其需要监测的是计量时间、1个周期的时间、最小缓冲值、最大峰值压力。

下面讲解监控项目的功能。

· 计量时间是用于检测原料用尽

· 1个周期的时间是用于检测性能损耗

· 最小缓冲值是用于检测欠注

· 最大峰值压力是用于检测脱气不良等

在人工进行目视检查之前,使用注塑成型机的质量控制监视器进行监控,可以更容易发现缺陷。

出货时应考虑的事项

通过采用出货前检验,可以防止因长期存放而导致成型品变形、变色,以及因仓库潮湿而导致的成型品污染等存放不良问题流出。

尤其是梅雨季节的湿度和盛夏的高温,会对成型品产生不利影响,所以存放超过该期限的成型品在出货前应予以重点检查。

停机期间能够采用的质量管理强化措施

除了运行期间的质量管理外,也有可在停机期间进行的质量管理项目。

(1) 修订流程、表单类

重要之处在于,要提取出成型与检查作业中难以做到的点或是容易发生错误的点,并将其融入到流程手册和表单中。

通过将1名作业人员经历的麻烦分享给大家,下次发生同样问题时就可以采取最佳应对措施。

(2) 不良数据的分析与改善

根据通过试生产/开发、量产得到的成型结果,逐一分析每一条不良数据,并在下次量产前进行改进。

需要从成型机、模具、原料等多种因素考虑导致导致成型不良的原因。从不良发生较多的事项入手相应采取措施,能够有效实现改进。

如果累积注塑次数增加、模具脱气不良、出现熔接和气体烧痕,则进行大修能够有效解决问题,而如果是排气口损坏,则需要考虑重新雕刻排气口。

(3) 水平展开

不管是何种成型品,将发生过的故障事件横向扩展至其他成型品非常重要。

在某个案例中,需要在2次加工中进行成型件的涂装工序,以前在进行外观检查会一直是佩刀棉纱手套,但是长时间工作后的工人接触到的成型品上出现油污附着,导致发生大量的涂装不良问题。作为对策,对需要在2次加工中进行涂装的成型品做外观检查时,改为使用丁腈橡胶手套。这种不良现象适用于所有在2次加工中存在涂装工序的成型品,因此必须充分水平展开。

总结

在本期栏目中讲解了注塑成型工厂中的质量管理要点。

通过抑制质量偏差,改善不良率。

应根据成型品所要求达到的质量要求实施质量管理。